针对自动上下料无心磨床的工件碰击砂轮问题,进行全面的原因剖析并给出成功的处理方法。

随着机械制造自动化程度的提高,越来越多的设备安装自动上下料设备。由于设备本身设计缺陷,安装自动上下料设备后,设备运转中呈现了一些过去手动设备上没有的问题。

1

存在的问题

我公司气门加工中大量运用无心磨床,选用自动上下料,如图1所示。在运用中屡次呈现砂轮被气门撞裂和进入加工位置的气门飞呈现象,属于非常严峻的安全问题,需要彻底处理。

2

原因剖析

经调查发现,当打料( 即把磨削结束的气门从支撑板上推出来)不到位,即气门没有被彻底推出时,或下料滑道上的气门未滑离到距砂轮满足远时,后上的气门压在已磨完的气门上,就会产生气门飞出或撞坏砂轮的问题。进一步调查发现,现用自动上下料无心磨床运用气动执行元件,顺便打料也运用气动,很不稳定。检查打料不稳定的主要原因在于气压不稳定,但也不尽然。有时由于气缸漏气,有时由于打料杆卡阻等。

尽管设备进气端配有减压阀,但是没有装备压力继电器,这样当供气压力过低时,必定形成打料不到位。最后,检查设备操控线路和PLC程序发现,推料完成是以推料气缸活塞是否到位为依据的,这不能保证气门已彻底推出。即使彻底推出,但如果滑动不畅,堆积在下料滑道上,也会呈现飞气门、打砂轮等问题。

3

处理办法

具体处理办法为:

(1)在设备压缩空气入口加装压力继电器,修改操控线路和程序。当气源压力缺乏时,终止自动运转,以削减打料不到位及其他上下料问题。

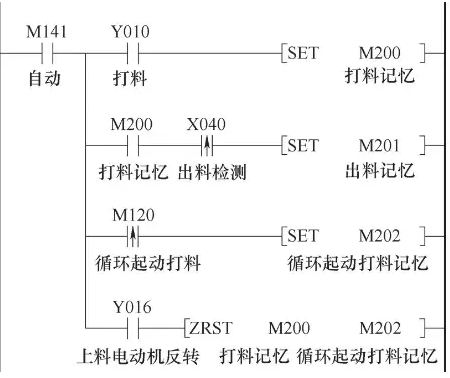

(2)检测到已磨气门下滑到了安全位置后才上下一支待磨气门。添加如图1所示的检测设备,修改操控线路和程序。每当有气门通过期,挨近开关发出一个脉冲,程序收到后进行下一步的上料动作,不然一直等候。具体来说, 检测设备挨近开关输出接PLC的X40。程序修改如图2~图4所示。

图2为新增程序部分,处理自动加工时上D一支气门之前,不能产生前述脉冲的问题和检测设备产生的脉冲捕捉、回忆和复位。

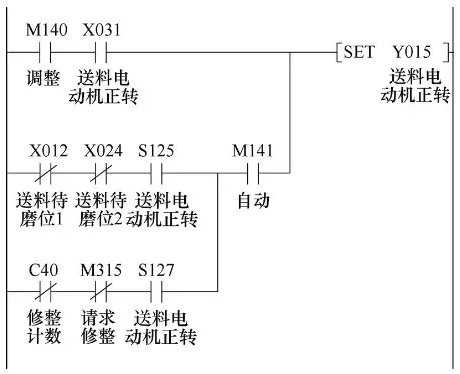

图3为上料部分原程序相关部分。

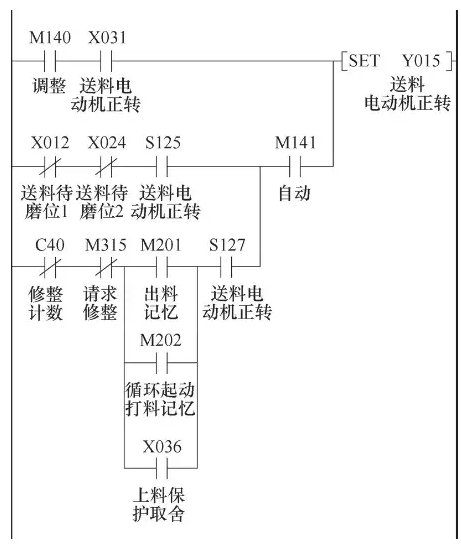

图4为改善后上料部分程序相关部分。通过X036,当检测设备故障时,可暂时撤销出料检测X40而不影响设备运转。

对车间的十几台无心磨床进行上述改善后已运用了一年多。从未呈现过已磨气门未过检测设备就上气门的现象,也再未呈现过前述气门碰击砂轮和飞出问题,作业非常牢靠,改善非常成功。

上图为图2

上图为图3

上图为图4